- Главная страница

- Продукция

- Оборудование для производства автомобильных радиаторов

- Трубчатая мельница для изготовления алюминиевых радиаторов (высокочастотная)

Трубчатая мельница для изготовления алюминиевых радиаторов (высокочастотная)

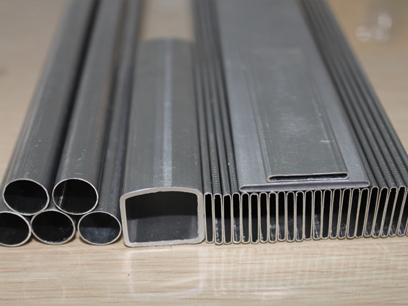

Описание высокочастотной мельницы по производству трубчатых алюминиевых радиаторовСерия высокочастотных станков для производства алюминиевых радиаторных труб используется для производства алюминиевых плоских труб радиатора, коллекторных труб конденсатора/испарителя, плоских труб промежуточного охладителя и т. д.

Формы для прокатки труб выполнены в быстросменном кассетном исполнении. Заменив кассету этого типа, можно также производить плоские алюминиевые трубки других размеров.

Наши трубные заводы могут на 100% заменить заводы по производству алюминиевых труб от Schoeler Germany, Millmaster USA или Japan.

Схема производства высокочастотных алюминиевых радиаторов- Загрузка рулона алюминиевой ленты с помощью загрузочного устройства с вакуумным абсорбером (опция)

- Разматывание алюминиевой ленты активным разматывателем

- Подача алюминиевой ленты синхронным питателем с буфером

- Предварительное формование с помощью пресс-формы предварительного формования

- Сварка твердотельным высокочастотным сварочным аппаратом

- Сжатие керамическими роликами

- Удаление заусенцев

- Фиксация размера с помощью пресс-формы для фиксации размера

- Резка по длине летающей пилой

- Специальная технология проектирования и регулировки роликов для формовки различных алюминиевых труб

- Макс. скорость производства 150м/мин

- Твердотельный высокочастотный сварочный аппарат, меньшее потребление электроэнергии, меньшие внутренние заусенцы.

- Онлайн резка по длине, отсутствие необходимости вторичной обработки

- Специальное режущее устройство, высокоскоростная резка, улавливающая всю

- 300~375 резов/мин при длине 400 мм

- 160~200 резов/мин при длине 750 мм

- 120~150 резов/мин при длине 1000 мм

- 40~50 резов/мин при длине 3000 мм

- 20~25 резов/мин при длине 6000 мм

| Наименование | Характеристики |

| Подходящий материал | Чистый алюминий или алюминиевый сплав 4343/3003/7072 или 4343/3005/7072 (с плакированием или без него) |

| Применимый размер плоской алюминиевой трубки | Ширина: 16~32 мм Толщина: 1,8 ~ 2,2 мм Толщина стенки: 0,26~0,30 мм |

| Подходящая длина алюминиевой трубы | 300~6000 мм |

| Применимый размер катушки алюминиевой ленты | Макс. ОД: 1900 мм ID: 290~310 мм Макс. вес: 900 кг |

| Скорость производства | Макс. 150 м/мин |

| Скорость резки | Макс. 400 резов в минуту |

| Способ охлаждения сварочного устройства | Воздухоохладитель + охладитель воды |

| Способ охлаждения роликов | Переработка охлаждающей жидкости |

| Способ передачи | Муфта + редуктор-распределитель |

| Искривление трубок | ≤0,5 мм при длине 500 мм |

| Скручивание трубок | ≤0,3 мм при длине 300 мм |

| Наклон режущего лезвия | ≤0.3 мм |

| Высота заусенца после резки | ≤0.08 мм |

| Точность резки по длине | ≤ ±0.3 мм |

| Срок службы режущих лезвий | Более 0,2 миллиарда резок |

| Время замены роликов | Один час усилиями 4 рабочих при методе замены кассеты |

| Длительность замены ширины трубки | ≤ 15 мин |

| Высокочастотная мощность | 400 кГц, 100 кВА |

| Общая электрическая мощность | Около 160 кВА |

| Общее потребление электроэнергии | Около 80 кВт·ч |

| Источник воздуха | 0,5-0,7МПа, 0,8м3/мин |

| Уровень шума | ≤78 дБ (на расстоянии 2 м) |

| Уровень загрязнения | Сбор сварочного дыма и пыли, отсутствие выбросов жидких загрязнений |

| Общий все | Около 16 тон |

| Габариты всей линии | Около 30х5х3,5 м (включая выносную стойку) |

Обратная связь

English

English Español

Español Русский

Русский Português

Português Français

Français