- Главная страница

- Продукция

- Оборудование для производства автомобильных радиаторов

- Станок для изготовления сложенных радиаторных труб типа B

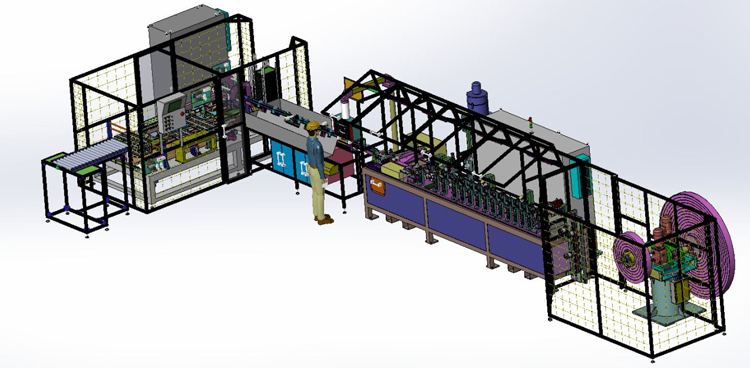

Станок для изготовления сложенных радиаторных труб типа B

Описание станка для изготовления сложенных радиаторных труб типа BЭтот трубопрокатный стан специально разработан для производства плоских алюминиевых трубок радиаторов типа B, сложенных в несколько слоев.

Сложенные трубы производятся из рулонов паяного листа с помощью многоэтапного процесса профилирования, при котором лист постепенно приобретает «B»-образную форму. По сравнению с традиционными плоскими трубами, сваренными высокочастотной сваркой, B-трубы имеют определенные преимущества, особенно в отношении прочности. Загнутые концы трубной решетки припаяны внутри трубы, что создает очень прочную перемычку между стенками. Это приводит к более высокой устойчивости к разрывному давлению.

Таким образом, можно использовать более тонкие алюминиевые полоски для снижения стоимости материала трубок радиатора.

Кроме того, результат теплопередачи сердцевин радиатора со гнутыми B-трубками лучше, чем у трубок, сваренных ВЧ-шовом.

Формы для прокатки труб выполнены в быстросменном кассетном исполнении. Заменив кассету этого типа, можно также производить алюминиевые тубы других размеров.

На той же кассете ролики также можно заменить на трубки другого размера.

Наш трубопрокатный стан может на 100% заменить станы для производства алюминиевых труб от Schoeler Germany, Millmaster USA или Mori Japan.

- Загрузка рулона алюминиевой ленты с помощью вакуумного загрузочного устройства (опционально)

- Размотка алюминиевой ленты с помощью двухголовочного разматывателя

- Подача алюминиевой ленты синхронным питателем с буфером

- Профилирование валков на 15 станциях

- Резка по длине безостановочным высокоскоростным резаком

- Передача (для отделения и сбора)

- Автоматическая система укладки пробирок (опционально)

- Сервовинтовой насос наносит паяльный флюс на внутреннюю поверхность перед формованием. Программируется, визуальный контроль в режиме реального времени, гарантирует качество пайки.

- Специальная технология проектирования и регулировки роликов для формовки различных алюминиевых труб.

- Быстрая замена роликов. Требуется всего два работника и 60 минут на смену размера.

- Идеальная координация между устройствами для углубления и резки. Длина поля может быть задана.

- Ремень для передачи трубок с двумя станциями. Отдельно собирает хорошие и плохие трубки.

- Специальное режущее устройство, высокоскоростная резка, захватывающая всю скорость линии, макс. скорость резки 300 туб/мин.

- Углубления и резка идеально совпадают. Длину края на конце трубы можно предварительно установить.

- Оснащен защитным барьером, защитной крышкой, дверным выключателем и звуковой сигнализацией.

- Оснащен устройством сбора масляного тумана, степень восстановления > 85%.

| Наименование | Характеристики |

| Подходящий материал | Чистый алюминий или алюминиевый сплав 4343/3003/7072 или 4343/3005/7072, с плакированием |

| Применимый размер В трубки | 16–32мм х 1,4–2,5мм х 0,18–0,35мм |

| Погрешность контурных размеров готовой B-трубы** | ≤±0.05 мм |

| Подходящая длина трубы | 200~1200 мм |

| Применимый размер катушки алюминиевой ленты | Макс. наружный диаметр: 1900 мм; ВД 290~310 мм; Макс. вес 500 кг |

| Скорость производства | Макс. 120м/мин |

| Точность обрезки по длине | ≤ ±0.5мм |

| Срок службы режущих лезвий | Более 0,2 миллиарда резок |

| Скорость замены роликов | 60 минут (замена кассеты) |

| Общая электрическая мощность | Около 25 кВа |

| Источник воздуха | 0,5-0,7МПа, 0,5м3/мин |

| Уровень шума | ≤75 дБ (@1,5 м от защитного барьера) |

| Скорость сбора смазочного тумана | Более 85% |

| Общий вес | Около 4500 кг |

| Размер всей линии | Около 14,3 х 5,1 х 2,2 м (включая систему укладки труб) |

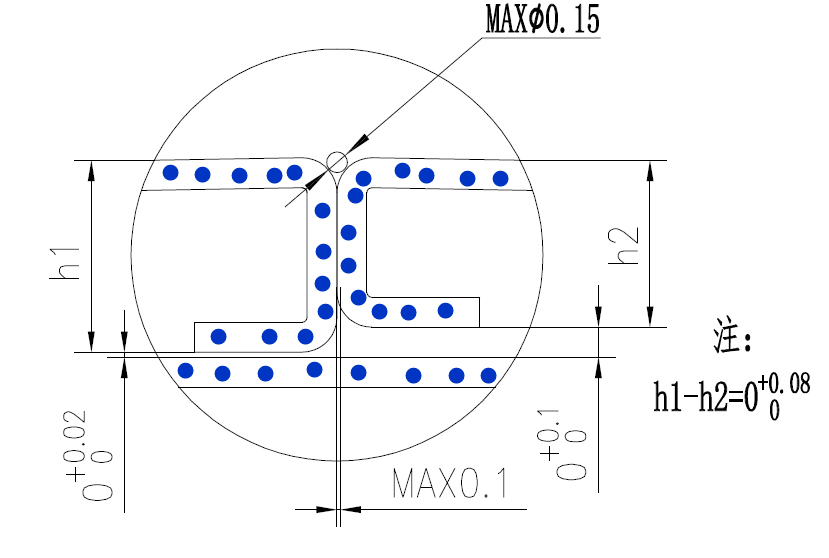

**Что касается качества сложенной трубы B, то следует предусмотреть два следующих параметра:

• Диаметр дельта-зоны не более 0,15 мм

• Разница в высоте двух ножек не более +0,08 мм

English

English Español

Español Русский

Русский Português

Português Français

Français